Modelo à escala 1/20 do real com o comprimento de 1010 mm com reforço do casco e motorização com vista ao reboque. Os planos utilizados para a sua construção foram gentilmente cedidos pela empresa Smalltugs do arquiteto naval Mal Low, a quem cabe o crédito do seu design.

Algumas notas sobre os parâmetros do original por parte de Mal Low:

"My design 625T Persevere was developed to suit a very specific set of requirements. She was to be used by a marine contractor for towing barges with cranes and construction material for dredging, dock building, seawalls, etc. in the United States' Eastern Great Lakes coastal and inland canal regions.

Because she would be operating in shallow fresh waters, often with ice formation in the Fall and Spring, there were two conflicting requirements: Shallow draft and light construction vs. operation in ice with occasional ice-breaking duty. Additionally she was to use single screw propulsion powered by a Caterpillar D-397 V-12 NA diesel engine of 500 Hp (SAE) output at 800 RPM with a Caterpillar 3181 Marine Gear. This engine/gear combination weighs almost 16,000 lbs. The single drive train behind a full keel/skeg allows protection of the vulnerable shaft, propellor, and rudder in ice conditions.

Draft was to be limited to 5 feet and hull sheathing scantlings would be 1/4" and 3/8" plate to which was added an external ice belt of 1/2" plate from 12 inches above the DWL to 12 inches below it. Her bow is internally strengthened for light ice-breaking.

Her total displacement is 92,000 lbs and her draft with full fuel load is 4 ft.-11 in. LOA is 62 ft. with a Beam of 20 ft. Persevere's superstructure is held within limits determined for bridge clearance in her area of operation; her mast is foldable.

In the Fall months U.S. Great Lakes weather is notoriously nasty as Arctic cold fronts start to move down in from Canada; and Winter is even worse. In construction duty she was apt to be caught in a hard freeze so her hull is designed to be capable of being "iced in" for short periods. Notice that her lines below DWL direct the pressure of the ice downward rather than in a crushing direction. Additionally it is important that her engine cooling and ventilation be able to be quickly adapted to Winter storage or "iced in" conditions. Because of this latter requirement she has keel cooling and her engine room intake air vent system has a quick sealing hinged cover over a large single vent system.

Persevere's accommodations were designed for a two man crew and occasional 4 man construction crew overnight use. All are housed in two cabins in the main deck forward superstructure. A full galley, lounge, head with shower, and laundry are included. The engine room overhead occupies the after part of the main deck superstructure. The bulkhead separating these areas is between the two doors visible on each side of the main deck level. The pilothouse was designed to have a full chart table and electronics rack as well as a day berth.

Persevere's Beam is slightly under my usual design standard to allow use in inland canals. Her Bitt layout is suited to the barge towing requirement and does not need a towing winch or hook. Her fantail counter is also a little lower and her forward deck a little higher to allow easy personnel access to barges and floating equipment alongside.

It was also necessary to give her a sea-kindly hull form for her open water passages in the infamous Great Lakes storms. Nevertheless, I attempted to give her the look and aesthetics of a traditional U.S. model bow tug and I believe she is also a pretty good example of my personal design style that I give all my designs. I am pleased with her and have determined that she meets all her design requirements."

Mal Low -Naval Architect, Gloucester, MA USA, June 2004

Recorte das cavernas;

Colagem das cavernas à quilha;

Preenchimento;

A primeira passagem com lixa após a betumagem;

Colocação dos rebordos;

Perfis do molde;

Caixa que servirá para conter o silicone;

Fibragem do molde (por cima do silicone);

Casco retirado do molde ainda com uma remoção grosseira das rebarbas;

Inicio da construção da estrutura superior;

Abertura das janelas e aplicação do betume;

Corte e montagem das portas e vigias;

Colocação de rebordo e continuação de processo de betumagem e lixagem;

Primeira aplicação de primário e colocação de dobradiças nas portas;

Adição de pormenores, portas e escotilhas;

Com a conclusão do primeiro casco resolvi experimentar realizar um segundo através da infusão por vácuo que para além de permitir um melhor acabamento resulta ainda numa peça mais resistente com menor espessura. Trata-se da primeira vez que utilizo este método;

Os dois meios cascos retirados dos moldes;

Pormenor do acabamento com a utilização de vacuo;

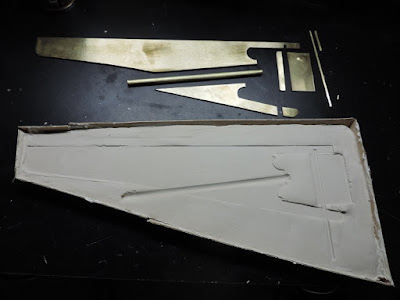

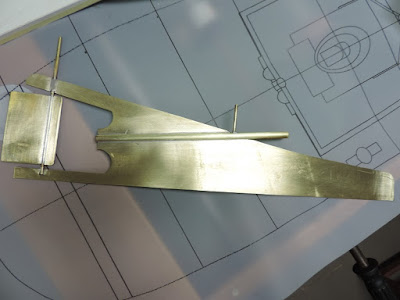

Montagem do reforço da quilha em latão de 5mm com auxilio de molde em gesso na soldadura das peças;

Quilha colocada no local com a união dos dois meios cascos e perspetiva geral com a super-estrutura;

Aplicação de segunda camada de fibra no interior para reforço do casco com inserção do friso que fixará o convés.

Ainda a aplicação de informação relativa ao modelo laminada pela fibra;

A testar o convés;

Desenho da localização dos suportes e restantes elementos;

Suportes colocados;

Impregnação das madeiras com resina époxica;

Realização de algumas peças em metal: apoios, arrumo do variador, bobine de refrigeração e cunho;

Colocação de barras nos escoadores laterais;

Modificação do cunho;

Restantes cunhos em plástico com vista a reduzir peso;

Alguns elementos de detalhe do convés;

Servo de leme colocado no berço e linhas que irão lubrificar o eixo do motor e o eixo do leme;

Instalação elétrica por baixo do convés;

Interruptores e copos para o lubrificante;

Colagem do convés ao casco;

Abertura tosca de poço;

Poço retificado;

Paredes do poço colocadas e traço do casco onde este será cortado;

Após corte, colagem do friso;

Inicio da construção da escada de acesso à ponte de leme;

Passagem de lixa em todo o convés e aplicação de primário;

Cunhos pintados a primário;

Fabrico das grelhas das entradas de água que servirão para refrigeração do motor e componentes elétricos;

Colagem de perfis redondos;

Plataforma da proa pronta a colar;

Construção de trancas;

Colagem de grelhas de refrigeração ao casco;

Saída da refrigeração com deflexão;

Soldadura dos varandins;

Apoio das boias;

Aplicação do primário após correção das soldaduras e construção dos corrimãos;

Pala, chaminé, corrimãos e apoios das defensas coladas. Betume aplicado para dar continuidade à lixagem;

Aplicação de primário;

Aplicação de primário após colagem dos cunhos;

Colagem de ventiladores;

Tampa de radiador e fechos;

Construção dos mastros em latão;

Com o objetivo de colocar uma micro câmara de vídeo na ponte de leme para visionar a progressão do modelo na água, surgiu a ideia de ter a manete de velocidade a simular o movimento real assim como o manómetro de rotações. Para tal iniciou-se a construção do mecanismo que com o uso de rodas dentadas permitem que o conta-rotações se movimente de acordo com a manete através de uma série de reduções;

Continuação do trabalho na consola;

Iluminação colocada com utilização de fibra ótica e colocação de alguns mostradores, o principal que mantém o movimento de acordo com a manete de velocidades;

Com controle rc;

Reprodução de alguns utensílios e equipamento;

Suportes das luzes de navegação;

Abertura de acesso ao servo do leme e tampa com tranca por dentro;

Fabrico do holofote;

Cablagem dos mastros;

Colagem do pivô para rebatimento do mastro central e instalação dos apoios;

Radar e antena omnidirecional;

Elementos adicionados à cobertura da ponte de leme;

Bancada;

Instalação elétrica;

Pintura do interior;

Grelha em falta colocada;

Pronto para pintura exterior;

Mascara para inicio da pintura;

Aplicação do preto;

Com auxilio do produto Maskol (humbrol) tenta-se recriar o efeito de desgaste nas zonas de impacto;

Linha de água;

Estrutura superior;

Vista;

Nome pintado, portas colocadas, boias no local e envernizamento da pintura após algum desgaste dos azuis e cunhos;

Trabalho de envelhecimento na parte inferior do casco;

Aplicação de óleos;

Conclusão do envelhecimento;

Inicio da construção, montagem e pintura dos acessórios;

Pintura de algumas das figuras;

Chapas com designações;

Tripulação completa;

Com a aquisição de uma impressora a resina, foram refeitas as figuras;

Instalação eletrónica;

Conclusão do projeto;

Brutal, um dos modelos mais bonitos e bem construídos que vi nos últimos anos...

ResponderEliminar